Апробация катализатора КМК-5 SU в процессе каталитического термокрекинга гудрона" 2019 г. №8

УДК 665.642

АПРОБАЦИЯ КАТАЛИЗАТОРА КМК-5 SU В ПРОЦЕССЕ

КАТАЛИТИЧЕСКОГО ТЕРМОКРЕКИНГА ГУДРОНА

Коптенармусов В.Б., Напалков А.С., Митукевич И.В.,

Цветков В.С., Занозина И.И., Матвеева А.И., Пимерзин А.А., Белоконева М.В.

ООО «КИНЭКС», Санкт-Петербург; ФГБОУ ВО «Самарский государственный технический университет»

В мире суточная производительность установок висбрекинга гудрона составляет 450-460 тыс. тонн. В России по сравнению с 1998 года мощности по переработки гудрона на установках висбрекинга увеличились в 5,5 раз – с 4,6 до 24 млн. тонн в год. Столь значительный рост обусловлен, прежде всего, строительством новых комплексов по глубокой переработке нефти. Основной продукцией установок висбрекинга гудрона является компонент топочного мазута (93-95 % масс.). Кроме этого, в процессе получается небольшое количество крекинг-бензина и газа, порядка 5-7 % масс.

Основываясь на структуре переработки нефти в России и наметившихся трендах в нефтедобыче можно предположить, что мощности по висбрекингу в ближайшее время не только не сократятся, но и могут вырасти. Свою лепту в этот процесс вносит ежегодный прирост, примерно на 5 % в год, доли тяжелых высоковязких нефтей в общем объёме нефтедобычи. Однозначно эта нефть направляется на переработку на отечественные НПЗ. Причины деградации качества нефти понятны – это и естественное утяжеление нефтей с давно эксплуатируемых месторождений и введение в эксплуатацию новых месторождений с высоковязкой нефтью.

Попытки многих российских НПЗ решить проблему переработки гудрона и поднятия глубины переработки нефти за счет проектирования и строительства установок замедленного коксования и процесса «Н-OIL», сталкиваются с определенными сложностями. Для процесса коксования это прежде всего, качество перерабатываемой нефти. Высокое содержание сернистых соединений, наличие значительного количества металлоорганических и гетероатомных соединений не позволяют получать высококачественный, высокооплачиваемый продукт. А получение так называемого «топливного» кокса сопряжено с критично низкими ценами на данную продукцию и трудностями с его сбытом. Получаемые в процессе коксования дистилляты (55-60 % масс.), требуют дальнейшего облагораживания, а это дополнительная серьезная нагрузка на процессы гидроочистки и гидрирования. Процесс «H-ОIL», в котором гидрокрекингу подвергается гудрон совместно с мазутами, достаточно дорогой процесс как по капитальным затратам, так и по эксплуатационным расходам. Значительную долю в себестоимости продукции составляют затраты от регулярной замены катализатора процесса из-за быстрой его дезактивации. Таким образом, отказ от процесса висбрекинга гудрона и замена его на более эффективный и недорогой аналог в настоящий момент не представляется возможным.

В России процессы висбрекинга гудрона представлены как зарубежными разработками (Shell, UOP и др.), так и отечественными проектами. Некоторые проекты в процессе эксплуатации претерпели существенные изменения как по производительности (как правило в сторону увеличения), так и по самой схеме термического крекинга. Реализуются две технологии «с нисходящим» и «восходящим» потоками нагретого сырья в сокинг-камерах. Преимущества и недостатки этих двух вариантов достаточно подробно изложены в [1]. Время реакции сырья (пребывание в зоне высоких температур) на установках висбрекинга, обусловленное объёмом выносных сокинг-камер и загрузкой установок по сырью, оказывается совершенно различным и практически не согласованным с кинетическими характеристиками превращений конкретного вида сырья.

На первый взгляд, процесс висбрекинга гудрона достаточно изучен. Тем не менее усовершенствование процесса висбрекинга тяжелых нефтяных остатков происходит постоянно. Многочисленные конструктивные изменения основного технологического оборудования, внедрение «печного» висбрекинга, введение в состав сырья ароматических добавок, потенциальных носителей водорода, всевозможных промоторов и др., к сожалению, не решают кардинально основную задачу – стабильное снижение вязкости крекинг-остатка на выходе с установки до требований ГОСТ 10583-13 на мазуты топочные, т.е. не выше 50 мм2/с при 100оС.

Как правило, на действующих установках висбрекинга гудрона вязкость «чистого» крекинг-остатка на выходе с установки лежит в пределах от 75 до 200 мм2/с при 100оС. Такое значение вязкости (выше требований ГОСТ 10583-13 на мазуты топочные) характерно как для отечественных установок, так и для лицензионных, зарубежных. Огромные объёмы прямогонных среднедистиллятных фракций направляются на разбавление крекинг-остатка для снижения вязкости. По нашим данным, количество прямогонных среднедистиллятных фракций, вовлекаемых в крекинг-остаток, может доходить до 20-25 % масс. В пересчете, на потенциальное моторное топливо на компаундирование мазутов по НПЗ России тратится порядка 5-6 млн. тонн в год.

Компания ООО «КИНЭКС» совместно кафедрой «Химическая технология переработки нефти и газа» с СамГТУ продолжают работу по интенсификации процесса висбрекинга гудрона путем перевода традиционной технологии на «каталитический термокрекинг» практически без каких-либо капитальных затрат. В работах [2-3] нами были представлены основные характеристики процесса каталитического термокрекинга вакуумных погонов и гудрона. Определяющим условием для внедрения технологии каталитического термокрекинга (КТ) на действующих установках висбрекинга является обвязка промышленной сокинг-камеры по горячему гудрону «снизу-вверх». В этом случае обеспечивается хорошая управляемость процессом, четкий контроль времени реакции и достижение максимальных показателей эффективности процесса КТ гудрона [2-3]. Для реализации процесса КТ были разработаны высокодисперсные катализаторы, на сегодняшний день ООО «КИНЭКС» выпускает высокоактивный катализатор для процессов висбрекинга тяжелых нефтяных остатков под маркой КМК-5. Готовится технологическая цепочка по выпуску новой марки катализатора серии КМК-5 SU.

Целью данной работы является опытная апробация нового катализатора КМК-5 SU в процессе КТ гудрона одного из НПЗ Поволжья при варьировании времени контакта от 10 до 30 мин., что перекрывает диапазон времен контакта, характерных для большинства действующих установок висбрекинга.

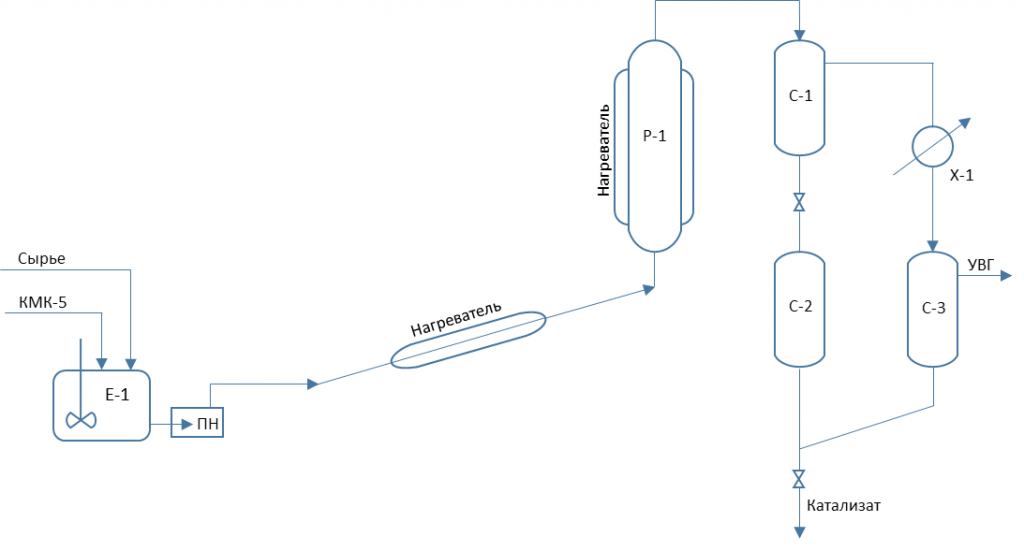

Исследование процесса классического висбрекинга и КТ гудрона проводили на одной и той же проточной установке (рис. 1), повторяющей технологическую схему типового процесса висбрекинга гудрона с подачей нагретого сырья в сокинг-камеру «снизу-вверх». Методика эксперимента подробно описана в [2-3]. Работа проводилась на кафедре «Химическая технология переработки нефти и газа» СамГТУ.

Рис. 1. Принципиальная технологическая схема пилотной установки каталитического термокрекинга гудрона:

Е-1 — ёмкость сырья; ПН — поршневой насос; Р-1 — сокинг-камера;

С-1, С-2, С-3 — сепараторы; Х-1 — холодильник

Для того чтобы разделить вклады от термических и каталитических превращений в общую конверсию гудрона были изучены раздельно висбрекинг и КТ образца гудрона в одинаковых условиях с использованием в случае КТ нового катализатора КМК-5 SU.

Характеристика исходного гудрона приведена в табл. 1.

Таблица 1

Физико-химические свойства гудрона – сырья пилотной установки КТ

|

Свойства |

Значение |

|

Плотность при 20оС, кг/м3 |

991,5 |

|

Кинематическая вязкость при 100оС, мм2/с |

330 |

|

Температура застывания, оС |

+32 |

|

Температура вспышки, оС |

> 260 |

|

Содержание механических примесей, % масс. |

0,0114 |

|

Зольность, % масс. |

0,068 |

|

Коксуемость, % масс. |

14,8 |

|

Содержание фракций, выкипающих до 360оС, % масс. |

отсутствие |

|

Содержание серы, % масс. |

3,21 |

|

Содержание азота, % масс. |

0,45 |

|

Содержание металлов (Ni, V, Fe), ppm |

~130 |

Отличительных особенностей у данного образца гудрона, на наш взгляд, нет. Коксуемость, как наиболее чувствительный фактор, чуть выше среднего значения, что не критично.

На первом этапе исследований было изучено влияние температуры и времени контакта на показатели процесса классического висбрекинга выбранного образца гудрона. Результаты исследований приведены в табл. 2-3.

Таблица 2

Условия термокрекинга гудрона (без катализатора) и характеристики крекинг-остатка при времени реакции 10 минут

|

Наименование показателя |

Значение |

||||

|

Температура термокрекинга, оС |

420 |

430 |

440 |

450 |

470 |

|

Выход газа, % масс. |

2,9 |

3,7 |

4,8 |

6,6 |

12,5 |

|

Выход крекинг-продукта, % масс. |

97,1 |

96,3 |

95,2 |

93,4 |

87,5 |

|

Давление в реакторе, ати |

1,5 |

2,5 |

3,8 |

5,1 |

1,0 |

|

Кинематическая вязкость крекинг-остатка при 100 оС, мм2/с |

117 |

91 |

72 |

62 |

40 |

Таблица 3

Условия термокрекинга гудрона (без катализатора) и характеристики крекинг-остатка при времени реакции 30 минут

|

Наименование показателя |

Значение |

||||

|

Температура термокрекинга, оС |

420 |

430 |

440 |

450 |

470 |

|

Выход газа, % масс. |

3,9 |

4,8 |

6,0 |

7,8 |

14,7 |

|

Выход крекинг-продукта, % масс. |

96,1 |

95,2 |

94,0 |

92,2 |

85,3 |

|

Давление в реакторе, ати |

2,5 |

4,0 |

5,1 |

6,8 |

13,0 |

|

Кинематическая вязкость крекинг-остатка при 100 оС, мм2/с |

87 |

67 |

51 |

37 |

23 |

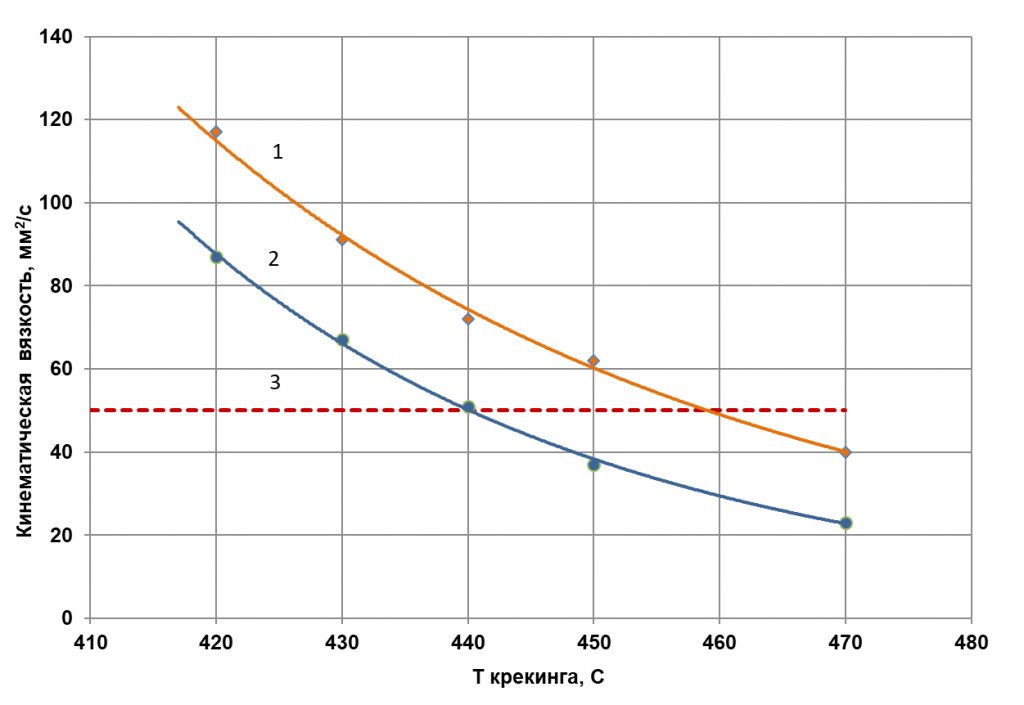

Сравнивая результаты, представленные в табл. 2 и 3, можно выделить следующие моменты:

- увеличение времени нахождения гудрона в зоне рабочих температур с 10 до 30 минут приводит к значительному (на 30-40 %) снижению вязкости крекинг-остатка при одинаковых температурах процесса;

- с ростом времени реакции при прочих равных условиях растет выход газа.

Однако уровень вязкости крекинг-остатка при времени контакта 10 мин. не соответствует требованиям ГОСТ 10583-13 на мазуты топочные в рабочем диапазоне температур висбрекинга 420-460оС. Повышение времени контакта до 30 мин. позволяет добиться требуемой вязкости крекинг-остатка при температурах висбрекинга более 445оС.

Известно, что выход газа опосредовано характеризует глубину протекания реакций коксообразования. Учитывая этот факт, для каждого изученного времени контакта была определена предельная температура, при которой глубина коксообразования остается в допустимых рамках. Эта граничная температура соответствовала выходу газа порядка 5-6% масс. Так для образца гудрона со свойствами, представленными в табл. 1, и времени контакта 10 минут значение предельной температуры процесса висбрекинга составляет 445-450оС, а при времени контакта 30 минут – 435-440оС. В этих условиях вязкость крекинг-остатка равна 60-70 и 50-65 мм2/с соответственно, т.е. требования ГОСТ 10583-13 по вязкости в рабочем диапазоне температур висбрекинга при времени контакта 10-30 мин не обеспечиваются. Полученные результаты полностью согласуются с многочисленными данными, характеризующими работу промышленных установок висбрекинга, на которых при соблюдении умеренных режимов, необходимых для обеспечения длительного межремонтного пробега, не достигается значение вязкости крекинг-остатка 50 мм2/с.

На рис. 2 приведены зависимости снижения вязкости крекинг-остатка при времени контакта нагретого гудрона в реакционной камере 10 и 30 минут по схеме подачи нагретого гудрона «снизу-вверх» без использования катализатора, полученные в непрерывных условиях на пилотной установке.

Рис. 2. Зависимость кинематической вязкости крекинг-остатка от температуры процесса висбрекинга при времени контакта 10 и 30 минут.

1 — без катализатора, время контакта 10 мин.; 2 — без катализатора, время контакта 30 мин.; 3 — уровень требований ГОСТ 10583-13.

Уровни конверсии гудрона при работе в режиме «классического» висбрекинга при разном времени контакта без вовлечения катализатора представлены в табл. 4-5. Этот показатель рассчитывался как сумма выходов газа и светлых крекинг-продуктов.

Таблица 4

Зависимость конверсии гудрона от температуры при времени контакта 10 минут

|

Т, оС |

Р, ати |

Плотность при 80оС, кг/м3 |

Выход, % масс. |

Конверсия, % масс. |

|||

|

Газ |

НК-180 |

180-360 |

Остаток |

|

|||

|

420 |

1,5 |

950 |

2,9 |

4,5 |

5,0 |

87,6 |

12,4 |

|

430 |

2,5 |

946 |

3,7 |

5,5 |

6,9 |

83,9 |

16,1 |

|

440 |

3,8 |

943 |

4,8 |

6,5 |

8,9 |

79,8 |

20,2 |

|

450 |

5,1 |

940 |

6,6 |

7,6 |

10,2 |

75,6 |

24,4 |

Примечание. Процесс термокрекинга без катализатора.

Таблица 5

Зависимость конверсии гудрона от температуры при времени контакта 30 минут

|

Т, оС |

Р, ати |

Плотность при 80оС, кг/м3 |

Выход, % масс. |

Конверсия, % масс. |

|||

|

Газ |

НК-180 |

180-360 |

Остаток |

|

|||

|

420 |

2,5 |

945 |

3,9 |

5,4 |

6,2 |

84,4 |

15,6 |

|

430 |

4,0 |

941 |

4,8 |

6,2 |

8,6 |

80,4 |

19,6 |

|

440 |

5,1 |

938 |

6,0 |

7,6 |

11,3 |

75,1 |

24,9 |

|

450 |

6,8 |

936 |

7,8 |

9,0 |

12,5 |

70,7 |

29,3 |

Примечание. Процесс термокрекинга без катализатора.

Анализируя приведенные в табл. 4-5 данные, отметим повышение давления углеводородных газов и конверсию гудрона при увеличении времени контакта с 10 до 30 мин. Выход светлых фракций в условиях термокрекинга при температурах 420-450оС лежит в диапазоне 9-17 и 12-21% масс. при времени контакта 10 и 30 мин. соответственно. Можно констатировать совпадение полученных на пилотной установке результатов и типичных материальных балансов в случае промышленной реализации процесса висбрекинга гудрона.

Результаты опытного пробега по технологии процесса КТ образца гудрона в присутствии нового катализатора КМК-5 SU приведены в табл. 6-7. Содержание катализатора составляло 0,1% масс. в расчете на сырье. Исследования велись по аналогичному сценарию, что и при работе с гудроном без катализатора. Материальные балансы и вязкость крекинг-остатка при фиксированных температурах представлены в табл. 6-7.

Таблица 6

Условия КТ гудрона в присутствии катализатора КМК-5 SU (0,1 %) и времени реакции 10 минут

|

Наименование показателя |

Значение |

||||

|

Температура крекинга, оС |

400 |

410 |

420 |

430 |

440 |

|

Выход газа, % масс. |

4,4 |

4,7 |

5,8 |

7,0 |

9,9 |

|

Выход крекинг-продукта, % масс. |

95,5 |

95,3 |

94,2 |

93,0 |

90,1 |

|

Давление в реакторе, ати |

2,9 |

2,6 |

3,88 |

5,2 |

6,8 |

|

Кинематическая вязкость крекинг-остатка при 100 оС, мм2/с |

55 |

43 |

34 |

30 |

28 |

Таблица 7

Условия КТ гудрона в присутствии катализатора КМК-5 SU (0,1 %) и времени реакции 30 минут

|

Наименование показателя |

Значение |

||||

|

Температура термокрекинга, оС |

400 |

410 |

420 |

430 |

440 |

|

Выход газа, % масс. |

4,8 |

5,2 |

6,4 |

8,0 |

11,2 |

|

Выход крекинг-продукта, % масс. |

95,2 |

94,8 |

93,6 |

92,0 |

88,8 |

|

Давление в реакторе, ати |

2,9 |

3,3 |

4,6 |

5,6 |

7,9 |

|

Кинематическая вязкость крекинг-остатка при 100 оС, мм2/с |

34 |

25 |

21 |

15 |

16 |

Результаты, приведенные в табл. 6-7, говорят о высокой крекирующей активности нового катализатора в условиях процесса КТ гудрона. Можно констатировать, что уже при температуре 400оС наблюдается резкое снижение вязкости крекинг-остатка по сравнению с базовым вариантом.

Изменение конверсии сырья от температуры процесса и времени нахождения катализата в сокинг-камере при подаче катализатора КМК-5 SU в количестве 0,1% масс. на крекируемый гудрон представлены в табл. 8-9.

Таблица 8

Зависимость конверсии гудрона в присутствии катализатора КМК-5 SU от температуры при времени контакта 10 минут

|

Т, оС |

Р, ати |

Плотность при 80оС, кг/м3 |

Выход, % масс. |

Конверсия, % масс. |

|||

|

Газ |

НК-180 |

180-360 |

Остаток |

|

|||

|

410 |

3.2 |

944 |

4,49 |

0,48 |

3,44 |

91,6 |

8,4 |

|

420 |

3,8 |

941 |

5,48 |

2,17 |

4,54 |

87,8 |

12,2 |

|

430 |

5,1 |

937 |

6,54 |

2,67 |

7,03 |

83,8 |

16,2 |

|

440 |

6,8 |

935 |

9,01 |

4,5 |

13,6 |

72,9 |

27,1 |

Таблица 9

Зависимость конверсии гудрона в присутствии катализатора КМК-5 SU от температуры при времени контакта 30 минут

|

Т, оС |

Р, ати |

Плотность при 80оС, кг/м3 |

Выход, % масс. |

Конверсия, % масс. |

|||

|

Газ |

НК-180 |

180-360 |

Остаток |

|

|||

|

410 |

3,2 |

941 |

4,94 |

1,59 |

4,06 |

89,4 |

10,6 |

|

420 |

4,6 |

938 |

6,02 |

2,73 |

9,47 |

81,8 |

18,2 |

|

430 |

5,7 |

935 |

7,41 |

4,72 |

11,5 |

76,4 |

23,6 |

|

440 |

7,6 |

933 |

10,1 |

7,02 |

21,4 |

61,5 |

38,5 |

Из полученных данных видно, что интенсивное газообразование и, по всей видимости, коксование начинаются при более низких температурах, чем это наблюдалось при работе с катализатором КМК-5 [3]. Причины вполне понятны – катализатор КМК-5 SU обладает более высокой активностью. Можно предположить, что температуры 420 и 430оС при времени контакта 30 и 10 минут соответственно, будут пограничными при ведении процесса каталитического термокрекинга в присутствии катализатора КМК-5 SU. Низкие выходы светлых крекинг-продуктов объясняются низкими рабочими температурами процесса, тем не менее в изученных условиях понимания химизма превращений гудрона достигается требуемый уровень вязкости крекинг-остатка. Вероятно, катализатор КМК-5 SU обладает повышенной селективностью в отношении деструкции смол и тяжелых ароматических углеводородов с образованием, в основном, вакуумных фракций.

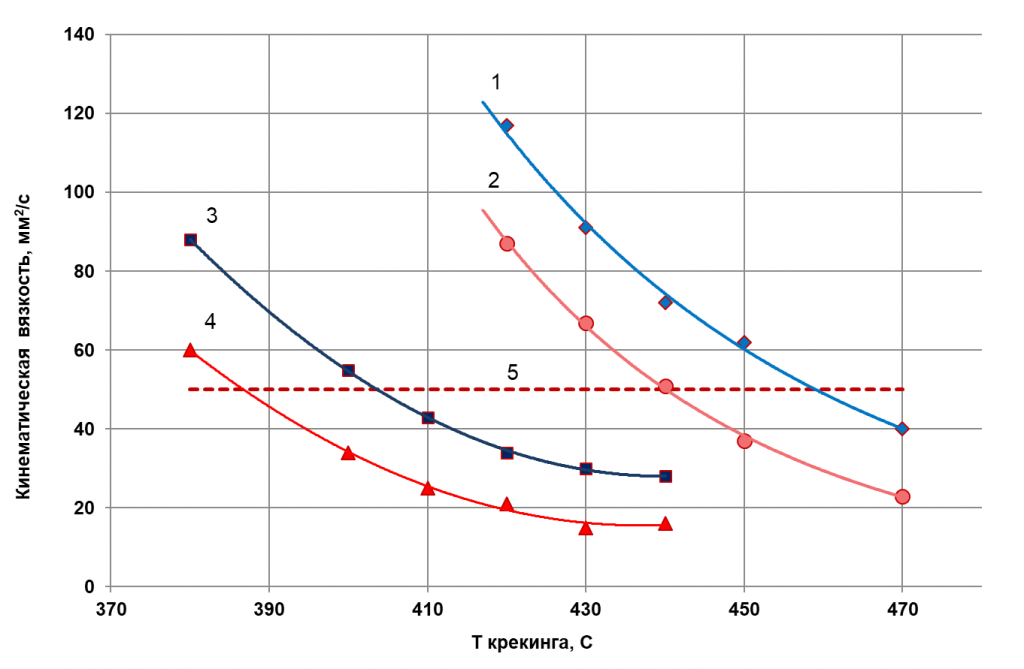

На рис. 3 представлены зависимость вязкости крекинг-остатка от времени контакта и температуры для процесса КТ в присутствии катализатора КМК-5 SU и классического висбрекинга.

Рис. 3. Зависимость кинематической вязкости крекинг-остатка, полученного в процессах висбрекинга и КТ (содержание катализатора КМК-5 SU 0.1 % масс.), от температуры процесса и времени контакта

1 — без катализатора, время контакта 10 мин.; 2 — без катализатора, время контакта 30 мин.; 3 — 0,1% масс. КМК-5 SU, время контакта 10 мин.; 4 — 0,1% масс. КМК-5 SU, время контакта 30 мин.; 5 — уровень требований ГОСТ 10583-13

Следует подчеркнуть, что каталитическая технология переработки гудрона на установках висбрекинга позволяет, кроме существенного снижения вязкости крекинг-остатка (в рассматриваемом случае в 22 раза, с 330 до 16 мм2/с при 100оС), понизить температуру процесса на 50оС при времени контакта катализата в зоне рабочих температур 10 минут и на 60оС при времени контакта 30 минут.

Для понимания химизма превращений гудрона при термическом и термокаталитическом воздействии, а также для объяснения невысоких выходов светлых крекинг-продуктов при значительном снижении вязкости крекинг-остатка в процессе КТ, проводимом в присутствии катализатора КМК-5 SU, был изучен групповой химический состав исходного гудрона, крекинг-остатков висбрекинга и каталитического термокрекинга. Результаты исследования приведены в табл. 10 и на рис. 4-5. Анализ группового химического состава остатков был выполнен методом жидкостно-адсорбционной хроматографии с градиентным вытеснением на приборе «Градиент» по МВИ 224.12.11.039/2009.

Таблица 10

Групповой химический состав исходного гудрона и крекинг-остатков, полученных по различным технологиям

|

Продукт |

Катали-затор |

Т, °С |

Групповой химический состав, % масc. |

|||

|

П |

АУ |

См |

Асф |

|||

|

Гудрон исходный |

- |

- |

13.7 |

52.8 |

28.9 |

4.6 |

|

Крекинг-остаток висбрекинга |

- |

400 |

22.9 |

52.8 |

20.8 |

3.5 |

|

Крекинг-остаток висбрекинга |

- |

420 |

26.2 |

48.7 |

22.1 |

3.0 |

|

Крекинг-остаток висбрекинга |

- |

440 |

27.9 |

37.2 |

25.6 |

9.3 |

|

Крекинг-остаток КТ |

КМК-5 SU |

400 |

24.6 |

49.2 |

23.1 |

3.6 |

|

Крекинг-остаток КТ |

КМК-5 SU |

410 |

27.9 |

45.3 |

22.6 |

3.7 |

|

Крекинг-остаток КТ |

КМК-5 SU |

440 |

35.2 |

43.2 |

18.1 |

3.5 |

Примечание: КТ — технология каталитического термокрекинга, П — парафины, АУ — ароматические углеводороды, См — смолы, Асф — асфальтены

Приведенные данные по групповому химическому составу остатков говорят о том, что при переработке гудрона по технологии классического висбрекинга и по технологии КТ протекает сложный комплекс последовательно-параллельных реакций, которые стартуют уже при температуре 400оС. При термическом воздействии на гудрон в первую очередь начинают реагировать смолы и асфальтены; продуктами их распада являются парафино-нафтеновые углеводороды. Ароматические соединения при этой температуре оказываются устойчивыми. С дальнейшим ростом температуры степень превращения смол падает (содержание смол в крекинг-остатке проходит через минимум), асфальтены ведут себя также, только минимум их содержания в крекинг-остатке приходится на более высокую температуру, примерно на 420оС. Ароматические соединения подвергаются деструкции, начиная с 410-420оС, при этих температурах их концентрация начинает снижаться.

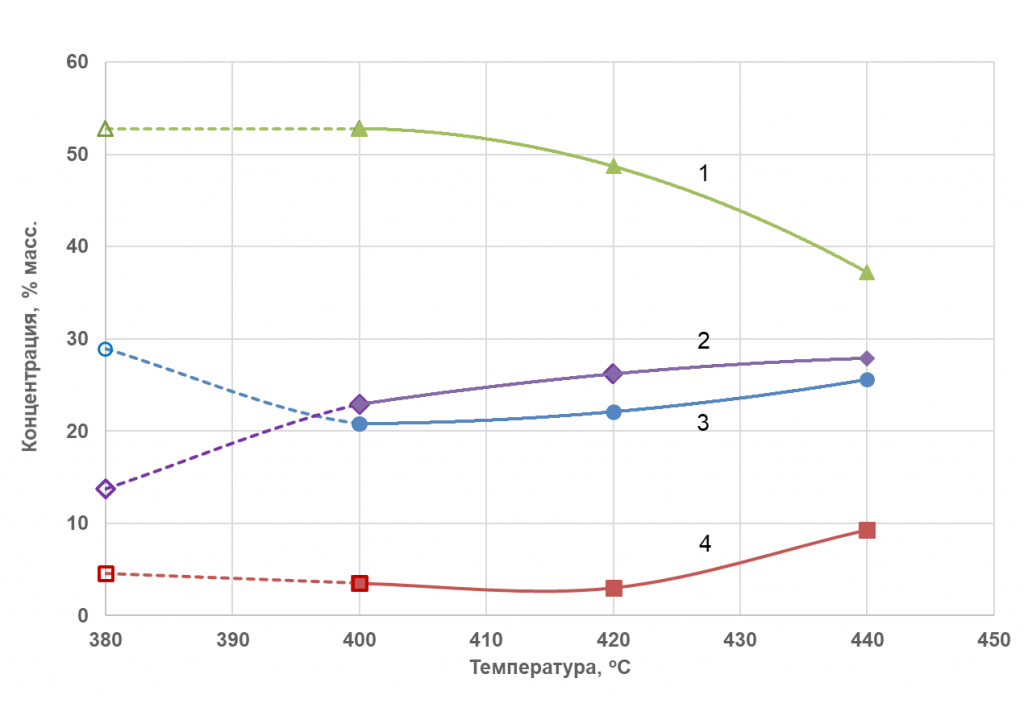

Рис. 4. Зависимость группового химического состава крекинг-остатков от температуры висбрекинга при времени контакта 30 мин (без катализатора). Символами без заливки обозначен групповой состав исходного гудрона.

1 — ароматические углеводороды; 2 — парафино-нафтеновые углеводороды; 3 — смолы; 4 — асфальтены

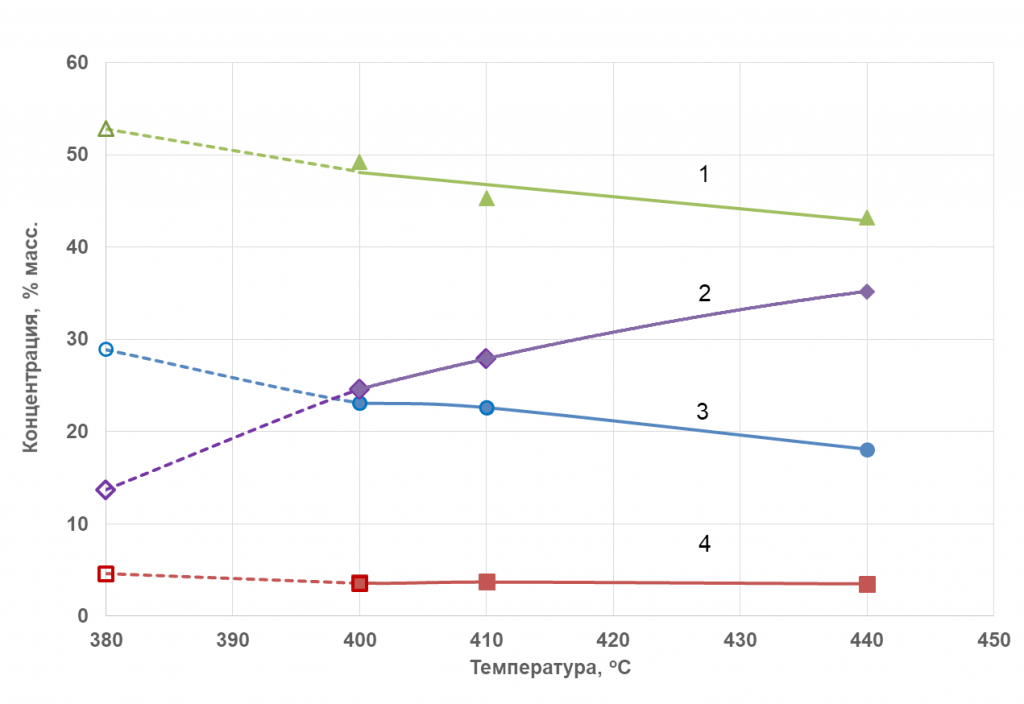

Рис. 5. Зависимость группового химического состава крекинг-остатков от температуры каталитического термокрекинга в присутствии 0,1% масс. КМК-5 SU при времени контакта 30 мин. Символами без заливки обозначен групповой состав исходного гудрона.

1 — ароматические углеводороды; 2 — парафино-нафтеновые углеводороды; 3 — смолы; 4 — асфальтены

При достижении 440оС в крекинг-остатке наблюдается интенсивный рост концентрации асфальтенов, который превышает их начальное содержание в гудроне, и смол. Содержание парафино-нафтеновых соединений выходит на стационарный уровень. Вероятно, начиная с этой температуры, ускоряются реакции диспропорционирования и конденсации полициклических ароматических соединений (концентрация ароматических заметно падает), что приводит к росту концентрации асфальтенов и смол в крекинг-остатке. Отметим, что изменение молекулярно-массового распределения основных групп соединений крекинг-остатка, достигаемое в результате термического воздействия, оказывается недостаточным для снижения вязкости до требований ГОСТ 10583-13 на мазуты топочные.

Характер превращений основных групп соединений в условиях каталитического термокрекинга на катализаторе КМК-5 SU заметно отличается от чисто термического процесса. Для крегинг-остатка, полученного в этих условиях, в изученном диапазоне температур монотонно снижается концентрация смол и ароматических углеводородов, содержание асфальтенов остается практически постоянным, а концентрация парафино-нафтеновых соединений растет. Это говорит о том, что вклад реакций диспропорционирования и уплотнения для каталитического процесса менее значим вплоть до температуры 440оС. Следствием этого является более высокая концентрация менее вязких компонентов в крекинг-остатке и более низкий уровень вязкостей целевого продукта.

Полученные результаты хорошо согласуются с данными для киришского гудрона, которые приведены в работе [4].

Таким образом, работа нового катализатора КМК-5 SU обеспечивает «мягкий» каталитический термокрекинг полициклических ароматических углеводородов, смол и асфальтенов с образованием парафино-нафтеновых углеводородов. При этом на «отработанном катализаторе» отлагается от 10 до 30 % масс. кокса. Это позволяет рассчитывать на увеличение времени межремонтного пробега, поскольку основное количество кокса выносится из системы с катализатором.

На основании проведённых исследований можно сделать следующие выводы.

-

Изучен процесс каталитического термокрекинга на катализаторе КМК-5 SU в диапазоне времен контакта от 10 до 30 минут, что перекрывает диапазон времен контакта для большинства действующих промышленных установок висбрекинга. В этих же условиях проведены опыты по термическому крекингу гудрона, что позволило разделить термический и каталитический вклады в конверсию гудрона.

-

Установлено, что по технологии висбрекинга требуемый ГОСТ на мазут топочный уровень вязкости крекинг-остатка может быть достигнут только при достаточно высоких температурах процесса, для времени контакта 10 мин при Т=460оС и выше, для времени контакта 30 мин при Т=440оС и более. Переход к каталитической технологии позволяет снизить необходимый уровень температур на 50 и 60оС для 10 и 30 минут времени контакта соответственно.

-

В оптимальных условиях ведения процесса каталитического термокрекинга в присутствии катализатора КМК-5 SU конверсия гудрона составляет 18-37% масс., выход светлых крекинг-продуктов 16-28% масс., что практически в 1.5-2 раза выше по сравнению с висбрекингом в аналогичных условиях.

-

При переработке гудрона по технологии классического висбрекинга и по технологии КТ в сырье протекает сложный комплекс последовательно-параллельных реакций, которые стартуют при температуре 400оС. Принципиальным отличием каталитического процесса в присутствии катализатора КМК-5 SU от термического в изученной температурной области являются более низкие скорости реакций диспропорционирования и уплотнения, которые отвечают за накопление смол и асфальтенов в крекинг-остатке и, как следствие, более высокий уровень его вязкости.

-

Применение катализатора серии КМК-5 SU в каталитическом термокрекинге гудрона обеспечивает снижение вязкости крекинг-остатка (100оС) практически втрое с 72 до 28 мм2/с по сравнению с классическим висбрекингом при одинаковых условиях.

-

Для перевода действующих установок висбрекинга гудрона в режим каталитического термокрекинга не требуется реконструкции оборудования и изменения существующих технологических схем.

Литература

1. Хайрудинов И.Р., Тихонов А.А., Таушев В.В., Теляшев Э.Г. Современное состояние и перспективы развития термических процессов переработки нефтяного сырья. — Уфа: Издательство ГУП ИНХП РБ, 2015. — 328 с.

2. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Пимерзин А.А., Цветков В.С. Низкотемпературный каталитический термокрекинг вакуумных погонов в присутствии катализатора «КМК-5» и водородсодержащего газа на проточной пилотной установке // Нефтепереработка и нефтехимия. — 2017. — № 3. — С. 7-15.

3. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Пимерзин А.А., Занозина И.И., Цветков В.С. Низкотемпературный каталитический термокрекинг гудрона в присутствии катализатора «КМК-5» // Нефтепереработка и нефтехимия. — 2018. — № 3. — С. 3-9.

4. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Занозина И.И., Матвеева А.И., Цветков В.С., Пимерзин А.А. Новые катализаторы для безводородной переработки тяжелых нефтяных остатков // Нефтепереработка и нефтехимия. — 2019. — № 3. — С. 14-21.