Итоги опытно-промышленных испытаний технологии «каталитического термокрекинга» на промышленной установке висбрекинга гудрона, действующего НПЗ. 2023 г. №6

Итоги опытно-промышленных испытаний технологии «каталитического термокрекинга»

на промышленной установке висбрекинга гудрона, действующего НПЗ.

В.Б. Коптенармусов, В.А. Тыщенко, А.А. Пимерзин , И.И. Занозина, Н.М. Максимов.

ООО «КИНЭКС», Санкт-Петербург; ФГБОУ Самарский государственный технический университет».

Актуальность процесса висбрекинга в структуре отечественной нефтепереработки обусловлена непрерывным увеличением, примерно на 5 % в год, доли тяжелых высоковязких нефтей в общем объеме нефтедобычи.

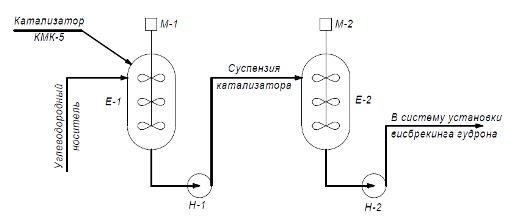

В продолжении научно-исследовательских работ по теме «каталитического термокрекинга» с использованием катализатора марки КМК-5, ранее опубликованных в журналах «Нефтепереработка и Нефтехимия» (№1 2016 г., №3 2017 г., № 3 2018 г., №3 2019 г., №8 2019 г.), ООО «КИНЭКС» и Самарский государственный технический университет (кафедра «Химическая технология переработки нефти и газа) в рамках совместных договоренностей с одним из действующих НПЗ были проведены опытно-промышленные испытания данной технологии на действующих установках висбрекинга гудрона. Испытания проводились с использованием станции приготовления и подачи суспензии катализатора, поставленной на завод компанией ООО «КИНЭКС» (Рис. 1). Суспензию катализатора готовили путем смешения порошка катализатора КМК-5 с подогретым до 50-60оС тяжелым газойлем каталитического крекинга в соотношении 20:80 % масс.

Перед началом опытно промышленных испытаний в лаборатории на кафедре СамГТУ «Химическая технология переработки нефти и газа» были проведены пилотные испытания с образцом данным гудроном, который используется в качестве сырья на установке, где планировались опытно-промышленные испытания (ОПИ). Проведенные пилотные, лабораторные испытания показали эффективность предлагаемого технического решения в части снижения вязкости крекинг-остатка после отгона газа и бензиновой фракции НК- 120оС без применения дополнительного разбавителя (дизельных фракций) и получением вязкости выводимого крекинг-остатка ниже 50 сСт при 100оС. На основании лабораторных испытаний были рекомендованы температуры процесса 435-440оС и время пребывания в сокинг- камере реакционной массы не менее 15 минут. На представленной промышленной установке, в первом случае проведения ОПИ, применялась схема подачи нагретого гудрона в сокинг-камеру по принципу «сверху-вниз». В данном нюансе, в отличии от работы лабораторной установки, скрыто принципиальное отличие. На пилотной установке подача нагретого гудрона осуществлялась по схеме «снизу-вверх». Во втором случае проведения ОПИ технологическая схема установки висбрекинга гудрона полностью совпадала со схемой лабораторной установки, т.е. подача нагретого в печи гудрона в сокинг-камеру проходила по схеме «снизу-вверх».

Целью опытно-промышленных испытаний являлось:

- определение реальной эффективности предлагаемой технологии на промышленных установках висбрекинга гудрона с одновременным снижением вязкости крекинг-остатка ниже 50 о сСт при 100оС на выходе с установки без компаундирования с дизельными фракциями

- снижение температуры нагрева гудрона перед сокинг-камерой с сохранением показателя коэффициента снижения вязкости крекинг-остатка

- увеличение выхода светлых крекинг-продуктов с одновременным уменьшением выхода крекинг-остатка

- определение влияния катализатора серии КМК на качество товарного продукта

Испытания проводились в два этапа

Первый этап

На первом и втором этапах проведения опытно-промышленных испытаний подача суспензии катализатора осуществлялась на вход сырьевого насоса.

Принципиальная технологическая схема станции приготовления и подачи суспензии катализатора представлена на рис. 1.

Рис. 1. Принципиальная технологическая схема приготовления и подачи суспензии катализатора КМК-5 в систему висбрекинга гудрона.

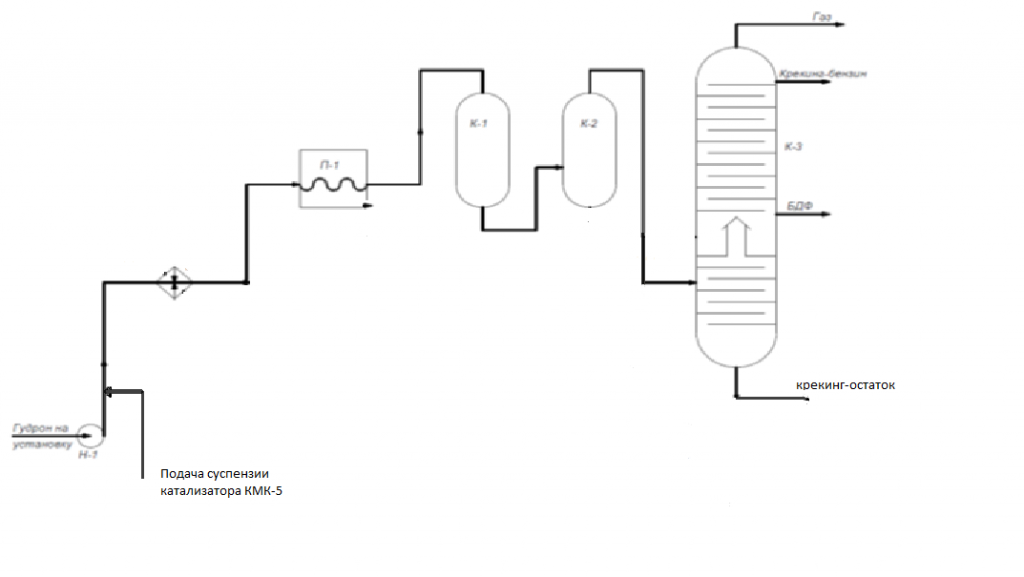

Рис. 2. Принципиальная технологическая схема работы установки висбрекинга гудрона на первом этапе проведения ОПИ.

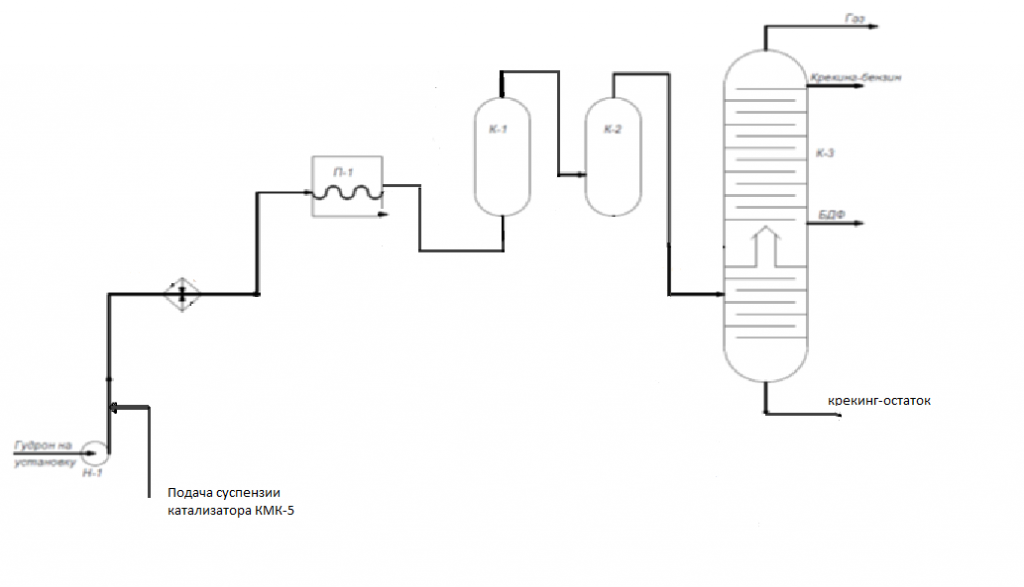

Рис. 3. Принципиальная технологическая схема работы установки висбрекинга гудрона на втором этапе проведения ОПИ.

Результаты проведения первого этапа ОПИ представлены в таблице №1.

Таблица №1.

Сравнительные показатели работы установки висбрекинга гудрона без и с использованием катализатора серии КМК на первом этапе.

|

№ п/п |

Показатели |

Без подачи катализатора КМК-5 |

Подача катализатора на крекируемый гудрон в кол-ве 0,09 % масс. |

Отклонения |

|

1. |

Подача катализатора, % масс на крекируемый гудрон |

0 |

0,09 |

- |

|

2. |

Тем-ра гудрона на входе в сокинг-камеру, оС. |

458 |

458 |

- |

|

3. |

Выход газа, % масс. |

0.3 |

0.3 |

- |

|

4. |

Выход рефлюкса, % масс. |

0.2 |

0.9 |

+ 0.7 |

|

5. |

Выход бензино- дизельной крекинг фракции % масс. |

0.5 |

2.6 |

+ 2.1 |

|

6. |

Вязкость крекинг-остатка, сСт при 100оС. |

85 |

70 |

-15 |

|

7. |

Выход крекинг-остатка, % масс. |

99.0 |

97,2 |

- 1.8 |

Ввиду того, что на установке отсутствует возможность по вовлечению БДФ в крекинг-остаток, как технологическая, так и по причине наличия в БДФ до 15 % об. бензиновой составляющей, что критически влияет на температуру вспышки товарного мазута топочного, то данная фракция выводилась по отдельной схеме на установку гидроочистки дизельного топлива и в материальном балансе крекинг-остатка не участвовала. По данным заводской лаборатории температура начала кипения БДС составляет в среднем 65-68оС.

Время пробега составило 96 часов с учетом работы установки первые сутки с пониженной подачей катализатора на гудрон 0.05 - 0,06 % масс. по утвержденной «Программе испытаний». К сожалению, из-за неисправности узла приготовления и подачи суспензии катализатора в технологическую схему установки висбрекинга гудрона, испытания были прерваны.

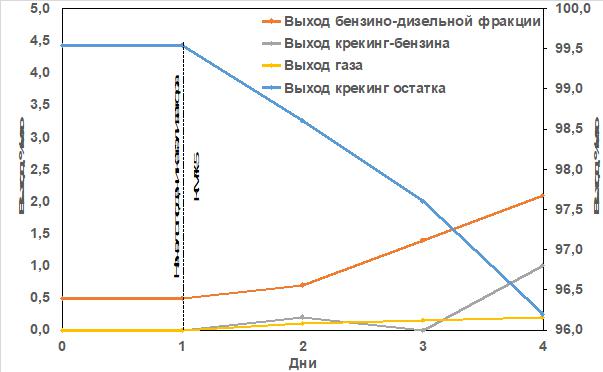

Необходимо отметить, что выход рефлюкса и смеси БДФ до прекращения испытаний шел по восходящей до самого прекращения подачи катализатора и не имел признаков стабилизации до какого-то постоянного верхнего значения, а выход крекинг-остатка синхронно снижался (График №1). Можно предположить, что окончательный эффект по данному этапу не был достигнут из-за недостижения максимальных выходов светлых крекинг-продуктов по причине несовершенства узла приготовления и подачи суспензии катализатора. Результат ОПИ мог быть несколько иным. Для нахождения объективного значения вязкости крекинг-остатка в случае вовлечения избыточной БД фракции при подаче КМК-5, специалисты кафедры «ХТПНиГ» СамГТУ стабилизировали БДФ (отогнали бензиновую составляющую), которая выводилась с установки без участия в материальном балансе приготовления крекинг-остатка. Доля отгона составила до 15 % об. Отбензиненную крекинг-дизельную фракцию (120-КК оС) с вязкостью 1.2 сСт при 20 оС смешивали с крекинг-остатком, выходящим с установки в соотношении 3:97 %, 5:95 %, и 8:92 % массовых. Результаты компаундирования, относительно вязкости крекинг-остатка с использованием в качестве разбавителя стабильной крекинг-дизельной фракции как при проведении первых ОПИ, так и для вторых ОПИ представлены в таблицах № 4,5.

Таблица №4

Изменение вязкости крекинг-остатка при добавлении стабильной БДФ на первом этапе ОПИ

|

Стабильный БДФ, % масс. |

3 |

5 |

8 |

|

Крекинг-остаток. % масс. |

97 |

95 |

92 |

|

Вязкость смеси, сСт при 100 0С |

57,1 |

41,8 |

34,2 |

-

Исходная вязкость крекинг-остатка – 100 сСт при 100 оС.

-

Во время первого этапа ОПИ вязкость выходящего с установки крекинг-остатка была в пределах 89-95 сСт при 100 оС.

График №1.

Изменение выхода крекинг-продуктов при проведении первого этапа ОПИ.

Действующая технологическая схема установки висбрекинга гудрона на первом этапе ОПИ предусматривала, как было сказано ранее, вход нагретого гудрона в сокинг-камеру по схеме «сверху вниз». В этом случае жидкая реакционная масса, в которой находится катализатор КМК-5, быстро, в течении короткого промежутка времени (до 30 сек.), выводится из реакционной зоны. Другими словами, сокинг-камера К-1 представляла собой пустотелую ёмкость, где сверху вниз на большой скорости поток нагретого гудрона охлаждается с температуры 458оС до 425оС за счет скрытой теплоты испарения.

Второй этап.

На втором этапе проведения ОПИ технологическая схема установки висбрекинга предусматривала восходящий поток нагретого гудрона в печи П-1 (современные технологические схемы установок висбрекинга гудрона), что позволило увеличить время пребывания реакционной массы в К-1 от 11 до 15 минут. Большое значение в данном варианте подачи сырья оказывал эффект рекуперации тепла паровой фазы, который расходовался на реакции процесса каталитического термокрекинга углеводородов жидкой фазы и поддержания рабочих температур в зоне прохождения реакционной массы (сокинг-камера).

Было отмечено, что содержание кокса в отработанном катализаторе, при данной технологии как на первом, так и на втором этапах, составляет в среднем 20 % массовых. Можно предполагать, что благодаря катализатору, который выходит с установки, одновременно выводится реакционный кокс и тем самым обеспечивается уменьшение коксовых отложений на внутренней поверхности оборудования.

По содержанию металлов в крекинг-остатке, выводимого с установки во время испытаний было отмечено, что весь вводимый катализатор покинул систему.

Результаты проведения второго этапа ОИП представлены в таблице № 3.

На втором этапе проведения ОПИ, как указывалось выше, ввод суспензии катализатора перенесли на прием сырьевого насоса (подача гудрона на установку).

ООО «КИНЭКС» устранил все замечания и неполадки на поставляемой для испытаний станции приготовления и подачи суспензии катализатора в систему.

Основные результаты ОПИ второго этапа представлены в таблице №3.

Таблица №3.

Сравнительные показатели работы установки висбрекинга гудрона без и с использованием катализатора КМК-5 на втором этапе ОПИ.

|

№ П/П |

Показатели |

До подачи катализатора |

После подачи катализатора 0,1 % на крекируемый гудрон |

+, _ |

|

1. |

Подача катализатора на крекируемый гудрон, % масс. |

0 |

0,09 |

|

|

2. |

Вязкость гудрона, ВУ при 80оС |

115 |

116 |

|

|

3. |

Температура на входе в К-1, оС. |

455 |

440 |

- 15 |

|

4. |

Выход газа, % масс. |

0,5 |

1,5 |

+1,0 |

|

5. |

Выход рефлюкса, % масс. |

1,6 |

2,2 |

+ 0.6 |

|

6. |

Выход БДС, % масс. |

0.0 |

4.0 |

+ 4,0 |

|

7. |

Вязкость КО, сСт при 100оС. |

112,0 |

110,0 |

-2,0 |

Также, как и на первом этапе, бензино-дизельная смесь, которая нарабатывалась в ходе процесса исключительно благодаря работе катализатора КМК-5, перекачивалась на установку гидроочистки дизельного топлива без возможности, за счет роста выхода крекинг-дизельной фракции, влиять на вязкость выходящего с установки крекинг-остатка.

Общий прирост светлых углеводородов, относительно работы установки висбрекинга гудрона без катализатора, вырос на 5.6 % массовых и это несмотря на то, что температура гудрона на выходе из печи П-1 при подаче катализатора была снижена на 15оС.

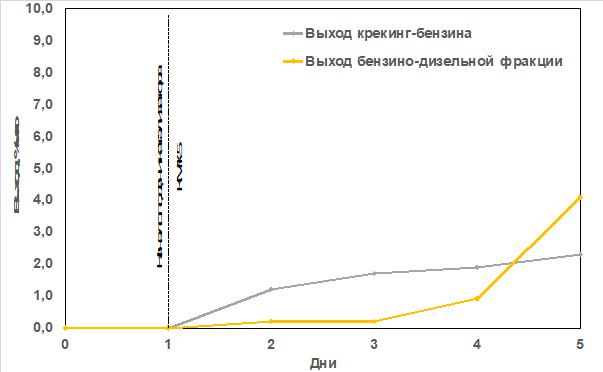

К сожалению, технический персонал установки не смог в течении трех суток работы в условиях ОПИ достигнуть стартовых требований «Программы проведения ОПИ». Испытания потеряли смысл и их пришлось приостановить. Также необходимо отметить, что рост выхода светлых крекинг-продуктов, при подаче КМК-5 в размере 0.09 % масс. на крекируемый гудрон, шел по восходящей и конечных значений не достигнуто. На наш взгляд и по данным пилотных испытаний рост выхода БДС, при продлении пробега даже при невыполнении «Программы испытаний», в потенциале должен был достигнуть 6-8 % массовых. В любом случае, при обсуждении результатов испытаний будем опираться только на те показания, которые были реально достигнуты.

Пользуясь той же методикой, что и на первом этапе ОПИ, при определении истиной вязкости получаемого крекинг-остатка с вовлечением стабильной (отбензиненной) крекинг-дизельной фракции, которая была получена только за счет работы катализатора КМК-5 были приготовлены смеси БДФ и крекинг-остаток в том же соотношении относительно выводимого крекинг-остатка с установки, а именно – 3:97, 5:95 и 8:92 % масс. Данные по компаундированию представлены в таблице №5.

Таблица №5

Изменение вязкости крекинг-остатка при добавлении стабильной БДФ на втором этапе ОПИ

|

Стабильный БДФ, % масс. |

3 |

5 |

8 |

|

Крекинг-остаток. % масс. |

97 |

95 |

92 |

|

Вязкость смеси, сСт при 100 0С |

58,2 |

48,1 |

37,7 |

-

Исходная вязкость крекинг-остатка – 100 сСт при 100 оС.

-

Во время второго этапа ОПИ вязкость выходящего с установки крекинг-остатка была в пределах 100-110 сСт при 100 оС.

График 2

Рис. 2. Изменение выхода крекинг-продуктов при проведении второго этапа ОПИ.

По данным заводской лаборатории, для снижения вязкости крекинг-остатка, выводимого с установки висбрекинга гудрона, требуется от 11 до 12 % массовых светлых моторных топлив. Это не только физическое увеличение выпуска мазута топочного и снижение показателя глубины переработки нефти предприятия, но и огромные экономические потери. Также необходимо учитывать и существенный прирост выхода крекинг-бензина при переводе типовых установок висбрекинга на процесс каталитического висбрекинга.

Данные по содержанию металлов в выводимом крекинг-остатке на предмет их роста относительно работы установки без вовлечения катализатора КМК-5 представлены в таблице №6.

Таблица №6.

Содержание металлов в гудроне, поступающим на установку, в крекинг-остатке (КО) до подачи катализатора и с подачей катализатора.

|

№п/п |

Наименование металлов |

Содержание в гудроне |

КО без подачи КМК-5 |

КО с подачей КМК-5 0,1 % масс. |

Плановые показатели на мазут экспортный |

|

1. |

Содержание никеля, мг/кг |

Нет данных |

58 |

62 |

52 |

|

2. |

Содержание ванадия, мг/кг |

306 |

274 |

268 |

271 |

|

3. |

Содержание железа, мг/кг |

Нет данных |

71,2 |

58,6 |

42 |

|

4. |

Содержание натрия, мг/кг |

60,8 |

35,9 |

25,7 |

69 |

|

5. |

Содержание алюминия, мг/кг |

10,8 |

5.2 |

5.8 |

< 5,0 |

Как видно из показателей по содержанию металлов в крекинг-остатке, до компаундирования с дизельными фракциями, основное влияние на качество товарного мазута оказывает фактор наличия их в исходном сырье. Тот мизерный процент вовлечения в процесс каталитического висбрекинга гудрона катализатора КМК-5, в принципе, не может оказывать какого-то серьезного влияния на содержание металлов в выходящем с установки крекинг-остатке.

Выводы:

-

Очевидно, что работа катализатора как при пилотных испытаниях, так при ОПИ показала свою эффективность. Это выражается в определенной наработке катализатором КМК-5 дополнительного количества средних дистиллятов (БДТ), которые могут расходоваться как на увеличение выработки дизельного топлива, так и на уменьшении показателя вязкости крекинг-остатка.

-

Необходимо отметить определенный прирост выхода крекинг-бензина как в первом, так и во втором случае

-

Решение проводить второй этап ОПИ на установке висбрекинга гудрона с нагретым гудроном из П-1 в сокинг-камеру по принципу «снизу-вверх» было абсолютно верным. Это позволило на данном этапе не только снизить температуру нагрева гудрона на входе в К-1, но и увеличить время контакта катализатора с реакционной массой.

-

В связи с тем, что ни один из этапов ОПИ не был выполнен в полном объёме утвержденных Программ проведения ОПИ, то на наш взгляд, необходимо продолжить испытания для определения истинных значений влияния ввода катализатора КМК-5 в процесс.

-

В любой технологической схеме установки висбрекинга гудрона должна быть возможность стабилизации крекинг-дизельной фракции с возможностью вовлечения её в состав крекинг-остатка с целью уменьшения вязкости последнего до норм мазута топочного без расхода прямогонного моторного топлива на данные цели со стороны.

-

Увеличение выхода широкой светлой крекинг-фракции НК-КК оС позволяет регулировать дополнительный выход как крекинг-бензина, так и крекинг- дизельной фракции.

Авторы:

Коптенармусов Владимир Борисович – Генеральный директор ООО «КИНЭКС»;

Тыщенко Владимир Александрович

– доктор технических наук, профессор,

Заведующий кафедрой «Химическая технология переработки нефти и газа»

ФГБОУ ВО СамГТУ;

Пимерзин Андрей Алексеевич - доктор химических наук, профессор, заведующий кафедрой «Химическая технология переработки нефти и газа» ФГБОУ ВО СамГТУ;

Занозина Ирина Интерновна – доктор технических наук АО «СвНИИНП»;

Максимов Николай Михайлович

- доктор химических наук, доцент кафедры «Химическая технология переработки нефти и газа»

ФГБОУ ВО СамГТУ.