Новые катализаторы для безводородной переработки тяжелых нефтяных остатков" 2019г. № 3

УДК 665.642

Новые катализаторы для безводородной переработки тяжелых нефтяных остатков.

Коптенармусов В.Б.,1 Катков А.Л.,1 Малов Е.И.,1 Занозина И.И.,2, Матвеева А.И.,2 Цветков В.С.2, Пимерзин А.А.2

1 ООО КИНЭКС, Санкт-Петербург

2 Самарский государственный технический университет, Самара

e-mail: pimerzin.aa@samgtu.ru

Глубина переработки нефти непосредственно связана с экономикой отдельного нефтеперерабатывающего завода и отрасли в целом. Повышение этого показателя всегда являлось актуальной задачей. Особую важность для предприятий с этой точки зрения приобретают процессы, в основе которых лежат эффективные инновационные технологии, не требующие больших капитальных вложений при их внедрении в производство. К таким процессам можно отнести процесс каталитического термокрекинга (КТ) гудрона, недавно представленный специалистами ООО КИНЭКС и Самарского государственного технического университета [1-3]. Предложенная разработка выгодно отличается от существующих гидропроцессов переработки нефтяных остатков низким рабочим давлением, отсутствием водорода в процессе, небольшими капитальными затратами при достаточно высоких выходах светлых фракций (35-37% масс.). При этом крекинг-остаток по своим физико-химическим характеристикам обычно соответствует требованиям к качеству товарных мазутов или топлив для морского транспорта.

Настоящая работа продолжает цикл исследований по изучению влияния показателей качества и источника происхождения гудрона на технологические условия каталитического термокрекинга и показатели эффективности его работы. В качестве сырья для настоящего исследования был выбран образец гудрона с секции 1000 комплекса глубокой переработки нефти Киришского НПЗ (КГПН). Данный тип гудрона, на наш взгляд, является образцом работы вакуумных установок. Другими словами, такие гудроны называют «сухими», и они принципиально отличаются от ранее исследованных образцов [3], типичных для отечественных вакуумных блоков.

Физико-химические характеристики испытуемого сырья представлена в табл. 1.

Таблица 1

Характеристика гудрона с вакуумной колонны К-1001 секции 1000 КГПН.

|

Наименование показателя |

Значение |

|

Вязкость, мм2/с при 100 оС |

1184 |

|

Температура вспышки, оС |

362 |

|

Коксуемость, % масс. |

18,2 |

|

Общее содержание серы, % масс. |

2,84 |

|

Групповой химический состав, % масс. |

|

|

- насыщенные углеводороды |

10,0 |

|

- ароматические |

51,7 |

|

- смолы |

33,6 |

|

- асфальтены |

4,7 |

Отличительной чертой данного вида сырья является его значительная вязкость и крайне высокая коксуемость. Содержание серы наоборот оказалось относительно невысоким. Групповой химический состав образца достаточно типичен для гудронов [4-5], с той лишь разницей, что наблюдается низкая концентрация насыщенных углеводородов (УВ) и высокая концентрация ароматических УВ, смол и асфальтенов. Фракционный состав гудрона КГПН приведен в табл. 2. Из таблицы следует, что фракции, выкипающие до 500оС, практически отсутствуют.

Таблица 2.

Фракционный состав киришского гудрона. ASTM D 1160

|

Фракционный состав |

Значение показателя |

|

НК |

474 |

|

5 % перегоняется при, оС |

508 |

|

10 % перегоняется при, оС |

532 |

|

15 % перегоняется при, оС |

545 |

|

20 % перегоняется при, оС |

553 |

|

25 % перегоняется при, оС |

558 |

|

начало крекинга, оС |

561 |

|

Выход, % об |

28 |

Данный тип сырья ввиду высокой плотности, вязкости и значительной коксуемости как нельзя лучше подходит для проверки потенциальных возможностей выпускаемого в промышленных объёмах катализатора КМК-5, улучшенной его модификации КМК-5 ПШ и новой версии катализатора для процесса КТ гудрона КМК-5 SU. Ранее испытанные образцы гудронов имели более низкие значения по этим показателям [3].

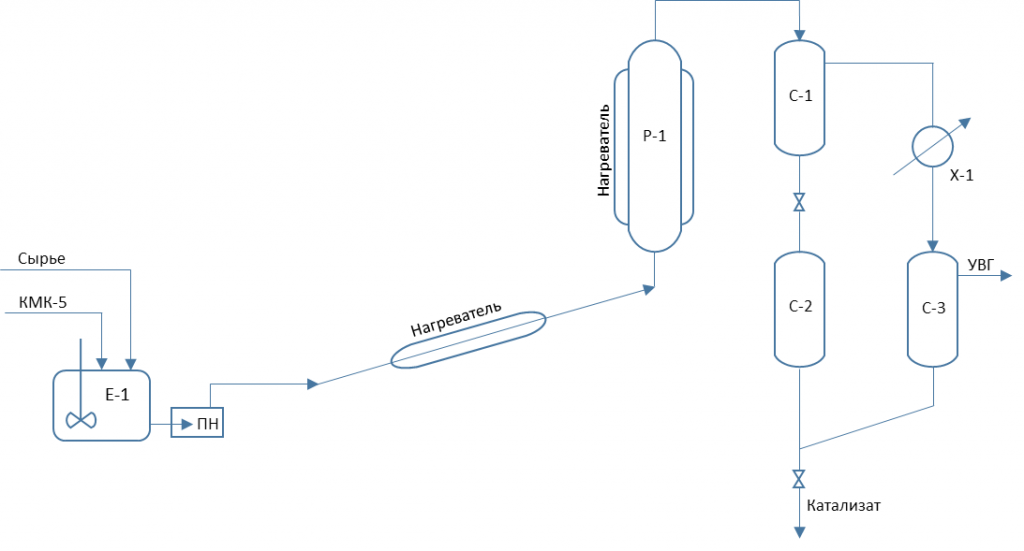

Для того чтобы разделить вклады от термических и каталитических превращений в общую конверсию гудрона были изучены раздельно висбрекинг и КТ образца гудрона в одинаковых условиях. Исследование процесса классического висбрекинга и КТ гудрона проводили на одной и той же проточной установке (см. рис. 1), повторяющей технологическую схему типового процесса висбрекинга гудрона с подачей нагретого сырья в сокинг-камеру «снизу-вверх». Методика эксперимента подробно описана в [1-2]. Работа проводилась на кафедре «Химическая технология переработки нефти и газа» СамГТУ.

Рис. 1. Принципиальная технологическая схема пилотной установки каталитического термокрекинга вакуумных погонов:

Е-1 — ёмкость сырья; ПН — поршневой насос; Р-1 — сокинг-камера; С-1, С-2, С-3 — сепараторы; Х-1 — холодильник.

Учитывая тот факт, что время пребывания нагретого гудрона в сокинг-камере секции 3000 КГПН Киришского НПЗ составляет 30 минут (проектное решение), исследования на пилотной установке были ограничены данным временем контакта. Температуру процесса варьировали в диапазоне 420-440оС. Содержание катализатора в случае КТ гудрона составляло 0,1 % масс. на сырье.

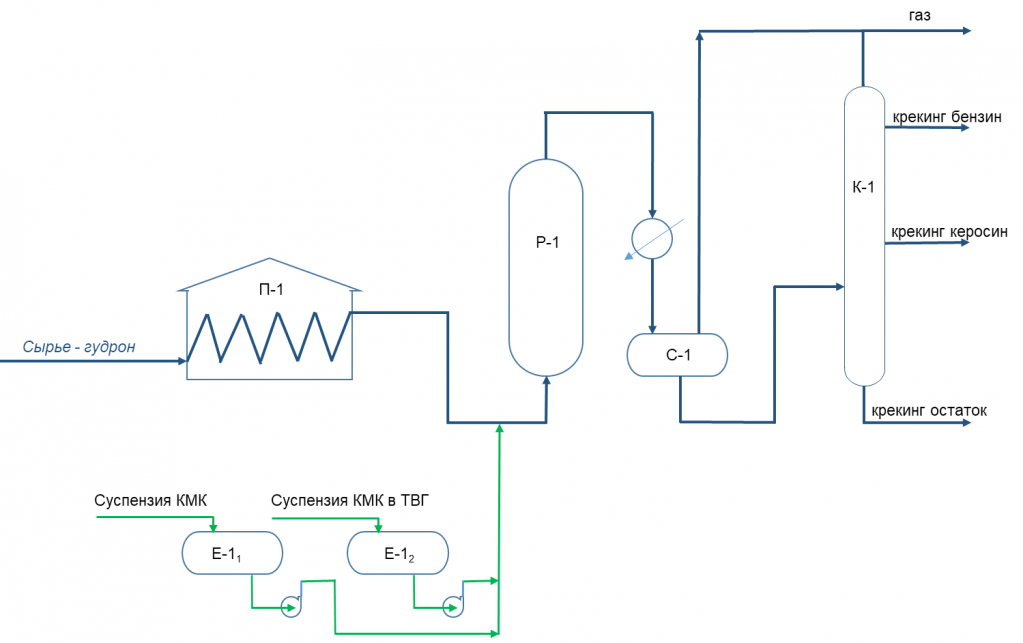

Надо отметить, что важнейшим условием достижения максимальных показателей эффективности процесса КТ гудрона является схема подачи реакционной массы в сокинг-камеру «снизу-вверх». При такой организации потоков обеспечивается хорошая управляемость процессом и четкий контроль времени реакции [5]. На установке висбрекинга КГПН «КИНЕФ» реализована именно такая технологическая схема. Принципиальная схема усовершенствованной установки висбрекинга гудрона приведена на рис. 2.

Рис. 2. Принципиальная технологическая схема усовершенствованной установки висбрекинга гудрона.

П-1 — печь нагрева ВП; Р-1 — сокинг-камера; Е-1 — ёмкость для приготовления суспензии катализатора КМК в ТВГ для дозирования КМК в зону реакции; С-1 — сепаратор, К-1 — ректификационная колонна

Испытания в режиме висбрекинга

Основные параметры процесса висбрекинга, реализованного на пилотной установке, приведены в табл. 3. Там же дана кинематическая вязкость полученного в опытах без катализатора стабильного крекинг-остатка.

Таблица 3

Зависимость выхода крекинг-продуктов, технологических показателей процесса висбрекинга гудрона и вязкости крекинг-остатка от температуры. Время контакта 30 минут.

|

Наименование показателей |

Значение показателей |

||

|

Температура висбрекинга, С |

420 |

430 |

440 |

|

Выход газа, % масс. |

1,6 |

2,7 |

3,8 |

|

Выход крекинг-продуктов, % масс. |

98,4 |

97,3 |

96,2 |

|

Давление в реакторе, ати |

1,3 |

1,9 |

2,7 |

|

Кинематическая вязкость крекинг-остатка, мм2/с при 100 оС |

194 |

156 |

114 |

Надо отметить, что приведенные в табл. 3 данные по вязкости крекинг-остатка полностью совпадают с параметрами, полученными на промышленной установке. Так, при температуре входа нагретого гудрона в сокинг-камеру, равной 440оС, вязкость стабильного крекинг-остатка на действующей установке составляла 120-125 мм2/с, а при температуре 435оС – 145-160 мм2/с (здесь и далее по тексту вязкость крекинг-остатка приведена для температуры 100оС). Аналогичное соответствие наблюдалось и в материальных балансах, где выход газа и бензина в промышленных условиях не превышал 3,5-5,0 % масс. на сырьё.

Выходы узких светлых фракций и УВГ в зависимости от температуры приведены в табл. 4.

Таблица 4

Зависимость конверсии сырья от температуры висбрекинга гудрона. Время контакта 30 минут.

|

Т, оС |

Р, ати |

Выход, % масс |

Конверсия, % масс. |

|||

|

газ |

НК-180 |

180-360 |

остаток |

|||

|

420 |

1,3 |

1,6 |

2,8 |

9,7 |

85,9 |

14,1 |

|

430 |

1,9 |

2,7 |

2,3 |

11,4 |

83,6 |

16,4 |

|

440 |

2,7 |

3,8 |

4,5 |

14,3 |

77,4 |

22,6 |

Отметим, что выход дизельной фракции примерно в три раза выше, чем бензиновой для всех изученных температур. При этом конверсия гудрона, представляющая собой сумму светлых компонентов и газа, монотонно растет с повышением температуры. Характеристики «базового» процесса висбрекинга гудрона, реализованного на пилотной установке и представленные в табл. 3-4, хорошо согласуются с данными работы типовых промышленных установок висбрекинга.

Осуществление процесса висбрекинга гудрона при температуре выше 440оС нежелательно из-за возможности усиленного коксования оборудования. Данный шаг ведет к риску внеплановой остановки блока висбрекинга гудрона и комплекса глубокой переработки нефти в целом. При таком вынужденном ограничении технологического режима, температура нагретого гудрона на выходе из печи поддерживается не выше 440-445оС. Вязкость крекинг-остатка, выводимого с установки, держится в пределах 140-160 мм2/с при 100оС, что вынуждает расходовать прямогонное дизельное топливо на разбавление крекинг-остатка для доведения его показателей качества до норм ГОСТ 10583-13 на мазуты топочные. Такая картина наблюдается на всех без исключения нефтеперерабатывающих заводах России, а это – увеличение объема производства котельного топлива и, соответственно, снижение глубины переработки нефти со всеми вытекающими последствиями.

Испытания в режиме каталитического термокрекинга.

Определившись с точкой отсчета эффективности для термического процесса, далее были выполнены исследования процесса КТ, отличающегося от классического висбрекинга, подачей катализатора в исходный гудрон в количестве 0,1 % масс. Температура процесса варьировалась в диапазоне 420-440оС, время пребывания реакционной массы в сокинг-камере составляло 30 минут. В исследованиях были использованы три образца катализатора типа КМК-5: образец КМК-5 промышленного производства (изготавливается ООО КИНЭКС из отечественного сырья), образец КМК-5 ПШ с повышенным содержанием активных компонентов и образец катализатора КМК-5 SU с другой природой активных центров.

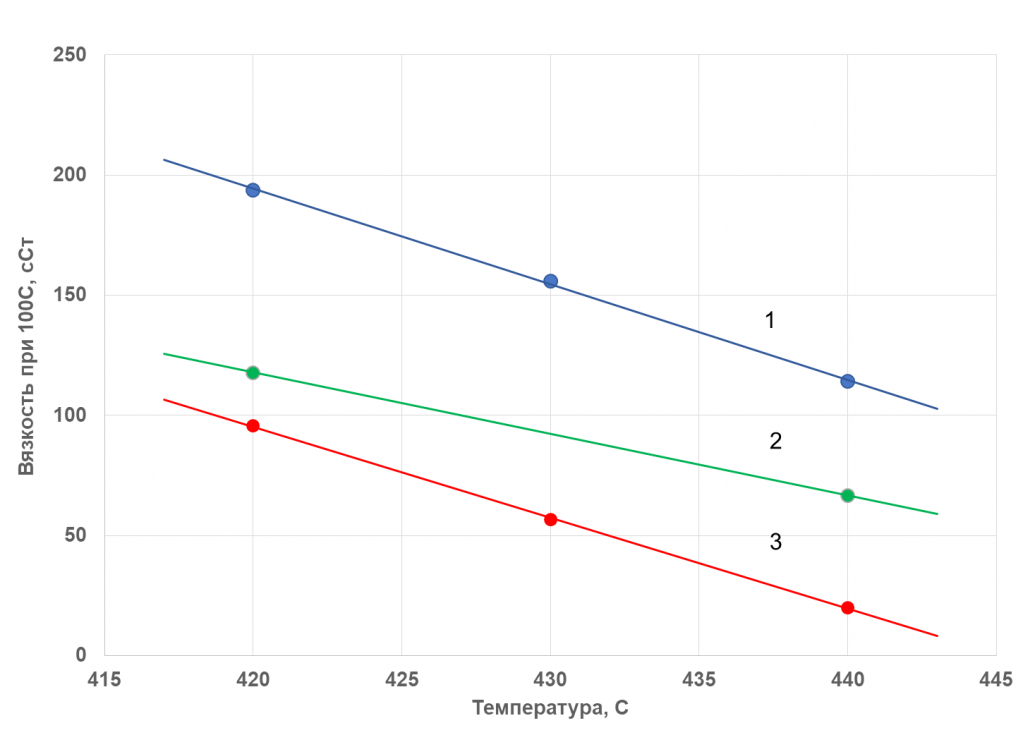

На первом этапе была изучена активность пары катализаторов КМК-5 и КМК-5 ПШ. Образец катализатора КМК-5 ПШ является перспективной разработкой, которая может заменить выпускающийся в настоящее время катализатор КМК-5. Результаты исследований каталитического термокрекинга гудрона приведены в табл. 5-10 и на рис. 3-4.

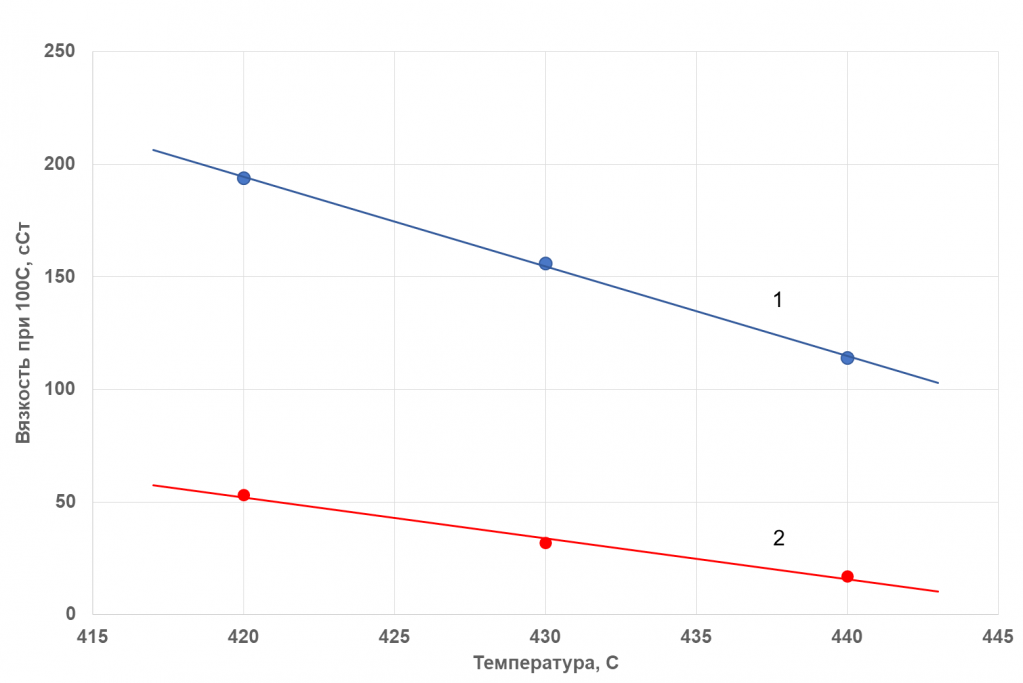

На рис. 3 показана зависимость изменения кинематической вязкости стабильного крекинг-остатка от температуры процесса КТ с разными типами катализаторов.

Рис. 3. Зависимость кинематической вязкости стабильного крекинг-остатка от температуры процесса и типа катализатора. 1- без катализатора, 2- образец КМК-5,

3- образец КМК-5 ПШ,

Материальные балансы и технологические параметры процесса КТ для образцов КМК-5 и КМК-5 ПШ представлены в табл. 5-8 соответственно.

Таблица 5

Зависимость выхода крекинг-продуктов, технологических показателей процесса КТ гудрона и вязкости крекинг-остатка от температуры. Катализатор КМК-5 0.1 % масс, время контакта 30 минут.

|

Наименование показателей |

Значение показателей |

|

|

Температура КТ, оС |

420 |

440 |

|

Выход газа, % масс. |

3,1 |

6,5 |

|

Выход крекинг-продуктов, % масс. |

96,9 |

93,5 |

|

Давление в сокинг-камере, ати |

1,5 |

3,5 |

|

Кинематическая вязкость крекинг-остатка, мм2/с при 100 оС |

118 |

67 |

Таблица 6

Зависимость конверсии гудрона от температуры КТ. Образец КМК-5. Время контакта 30 минут.

|

Т, оС |

Р, ати |

Выход, % масс |

Конверсия, % масс. |

|||

|

газ |

НК-180 |

180-360 |

остаток |

|

||

|

420 |

1,5 |

3,1 |

4,5 |

9,9 |

82,6 |

17,4 |

|

440 |

3,5 |

6,5 |

5,8 |

14,5 |

73,2 |

26,8 |

Как видно из представленных данных (табл. 5-6) в случае использования катализатора КМК-5 при температуре процесса 440оС вязкость крекинг-остатка падает до 67 мм2/с, т.е. практически в два раза по сравнению с промышленными данными. В принципе, на этом катализаторе можно получать крекинг-остаток с вязкостью не выше 50 мм2/с, если температуру каталитического термокрекинга повысить до 443-445оС. Однако, для данного типа гудрона температура 440оС, вероятно, является пограничной величиной, выше которой начинается образование кокса. Об этом может свидетельствовать заметный рост выхода газов (выше 6,5 % масс.).

Таблица 7

Зависимость выхода крекинг-продуктов, технологических показателей процесса КТ гудрона и вязкости крекинг-остатка от температуры. Катализатор КМК-5 ПШ 0,1 % масс, время контакта 30 минут.

|

Наименование показателей |

Значение показателей |

||

|

Температура КТ, оС |

420 |

430 |

440 |

|

Выход газа, % масс. |

3,2 |

5,3 |

7,4 |

|

Выход крекинг-продуктов, масс. |

96,8 |

94,7 |

92,6 |

|

Давление в сокинг-камере, ати |

2,5 |

3,8 |

4,7 |

|

Кинематическая вязкость крекинг-остатка, мм2/с при 100оС |

96 |

57 |

20 |

Таблица 8

Зависимость конверсии гудрона от температуры КТ. Образец КМК-5 ПШ. Время контакта 30 минут.

|

Т, оС |

Р, ати |

Выход, % масс. |

Конверсия, % масс. |

|||

|

газ |

НК-180 |

180-360 |

остаток |

|||

|

420 |

2,5 |

3,2 |

4,5 |

11,3 |

80,9 |

19,1 |

|

430 |

5,3 |

5,3 |

4,1 |

13,8 |

76,7 |

23,3 |

|

440 |

4,7 |

7,4 |

4,9 |

15,6 |

72,2 |

27,8 |

Выход светлых фракций, выкипающих до 360оС, в процессе КТ немногим отчается от «базового» варианта работы в режиме висбрекинга. Это объясняется невысокими температурами процесса и избирательной работой катализатора КМК-5, обуславливающей в первую очередь снижение содержания смол и тяжелых ароматических углеводородов, и как следствие, понижение вязкости крекинг-остатка.

Характеристики крекинг-остатка и материальные балансы каталитического процесса существенно меняются при переходе на образец катализатора КМК-5 ПШ. При температуре процесса 430-432оС кинематическая вязкость крекинг-остатка снижается с 1184 до 50 мм2/с при 100оС (первая цифра исходный гудрон), что соответствует падению вязкости практически в 22 раза. Выход светлых фракций возрастает до 20.4, а газов до 7.4 % масс., что на 1.6 и 3.6 % соответственно выше по сравнению с базовым вариантом. Если вернуться к промышленному образцу катализатора КМК-5, то можно допустить его применение для переработки киришского гудрона. Основанием для такого вывода служит двукратное падение вязкости крекинг-остатка, полученного в каталитическом процессе по сравнению с термическим (67 вместо 140-160 мм2/с). При этом расход катализатора составляет всего 0,1 % масс. в расчете на исходный гудрон, и количество дизельной фракции, необходимой для снижения вязкости крекинг-остатка с 67 до 50 мм2/с, будет существенно ниже.

Следующий шаг – испытание катализатора КМК-5 SU на пилотной установке в процессе КТ гудрона Киришского НПЗ. Данный образец также является результатом плодотворной совместной работы специалистов ООО «КИНЭКС» и кафедры «ХТПНГ» СамГТУ, и представляет новое поколение катализаторов типа КМК для процессов каталитического термокрекинга тяжелых нефтяных остатков. Исследование процесса КТ с данным образцом катализатора вели в тех же технологических условиях (время контакта 30 минут, температурный диапазон 420-440оС), что и базового процесса висбрекинга. Концентрация нового катализатора составляла 0,1 % масс. в расчете на исходный гудрон.

Параметры работы катализатора даны в табл. 9-10. Зависимость кинематической вязкости крекинг-остатка от температуры КТ приведена на рис. 4.

Таблица 9

Зависимость выхода крекинг-продуктов, технологических показателей процесса КТ гудрона и вязкости крекинг-остатка от температуры. Катализатор КМК-5 SU 0,1 % масс, время контакта 30 минут.

|

Наименование показателя |

Значение показателей |

||

|

Температура КТ, оС |

420 |

430 |

440 |

|

Выход газа, % масс. |

4,6 |

6,9 |

10,3 |

|

Выход крекинг-продуктов, % масс. |

95,4 |

93,1 |

89,7 |

|

Давление в реакторе, ати |

2,5 |

3,8 |

5,0 |

|

Кинематическая вязкость крекинг-остатка, мм2/с при 100оС |

53 |

32 |

17 |

Таблица 10

Зависимость конверсии гудрона от температуры КТ. Образец КМК-5 SU. Время контакта 30 минут.

|

Т, оС |

Р, ати |

Выход, % масс. |

Конверсия, % масс. |

|||

|

газ |

НК-180 |

180-360 |

остаток |

|||

|

420 |

2,5 |

4,6 |

4,5 |

14,2 |

76,6 |

23,4 |

|

430 |

3,8 |

6,9 |

4,8 |

15,6 |

72,7 |

27,3 |

|

440 |

5,0 |

10,3 |

4,5 |

18,1 |

67,1 |

32,9 |

Полученные результаты говорят о высокой каталитической активности образца КМК-5 SU. По интенсивности снижения вязкости крекинг-остатка и по достигнутой конверсии исходного гудрона в идентичных условиях процесса КТ он значительно превосходит образцы катализаторов КМК-5 и КМК-5 ПШ. Так максимально низкое значение кинематической вязкости крекинг-остатка, равное 17 мм2/с, зафиксировано при температуре 440оС (рис. 4 и табл. 9). Для этих же технологических параметров процесса КТ конверсия гудрона также имеет наибольшее значение – 32.9 % масс. (табл. 10) Выход углеводородных газов для образца КМК-5 SU оказывается достаточно высоким – 10,3 % масс. Тем не менее, выход светлых фракций остается максимальным (22.6 % масс.) среди всех изученных вариантов переработки киришского гудрона.

Как следует из представленных данных (рис. 4, табл. 9-10), минимальная температура процесса КТ на катализаторе КМК-5 SU, необходимая для достижения значение вязкости крекинг-остатка 50 мм2/с при 100оС и менее, составляет 421оС. Повышение температуры до 440оС приводит к падению вязкости крекинг-остатка по сравнению с исходным гудроном практически в 70 раз. Однако, из практических соображений более предпочтительной выглядит температура процесса КТ, лежащая в диапазоне 421-430оС, при которой существенно ниже выход углеводородных газов и затраты энергоресурсов на процесс КТ.

Исследования отработанного катализатора КМК-5 SU показали, что содержание кокса на его поверхности составляет 10-30 % масс. в зависимости от температуры КТ. Учитывая достаточно низкие рабочие температуры процесса КТ и заметную сорбционную емкость нового катализатора по коксу, можно предположить, что отложения кокса на поверхности оборудования реакторного блока будут существенно снижены при работе в режиме КТ на новом катализаторе КМК-5 SU, а межремонтный пробег установок висбрекинга, наоборот, увеличен.

Рис. 4. Зависимость кинематической вязкости стабильного крекинг-остатка от температуры процесса КТ на катализаторе КМК-5 SU (2) и без катализатора (1).

Результаты, характеризующие качество крекинг-продуктов, полученных разгонкой катализата при работе на КМК-5 SU, представлены в табл. 11. Отметим удовлетворительную работу катализатора по обессериванию светлых фракций, полученных атмосферной разгонкой катализата. Содержание общей серы в крекинг-остатке также достаточно низкое, если сравнивать данный результат с чисто термическими процессами. Концентрации полициклических ароматических углеводородов и непредельных соединений в светлых крекинг-продуктах не выглядят аномально высокими. Данные фракции вполне могут быть облагорожены в процессах гидроочистки соответствующих компонентов.

Таблица 11

Показатели качества крекинг-продуктов, полученных из киришского гудрона в процессе КТ. Расход катализатора КМК-5 SU 0,1 % масс., время реакции - 30 минут.

|

Т, оС |

Содержание серы во фракциях, % масс |

ПАУ |

ИЧ |

|||

|

НК-180 |

180-360 |

остаток |

180-360 |

НК-180 |

180-360 |

|

|

420 |

0,14 |

1,65 |

1,86 |

6,66 |

12,6 |

21,8 |

|

430 |

0,11 |

1,51 |

1,86 |

6,69 |

10,2 |

24,4 |

|

440 |

0,08 |

1,44 |

1,83 |

7,35 |

10,1 |

25,6 |

Примечание: НК-180оС – крекинг-бензин, 180-360оС – крекинг-дизельная фракция, ПАУ – содержание полициклических ароматических углеводородов, % масс., ИЧ – йодное число, г J2 на 100 г продукта. Цвет меняется от желтого для крекинг-бензина до коричневого у крекинг-дизельной фракции.

В табл. 12 приведен групповой химический состав исходного гудрона и крекинг-остатков, полученных в процессе висбрекинга и каталитического термокрекинга гудрона Киришского НПЗ. Анализ группового химического состава остатков был выполнен методом жидкостно-адсорбционной хроматографии с градиентным вытеснением на приборе «Градиент» по МВИ 224.12.11.039/2009.

Таблица 12.

Групповой химический состав исходного гудрона и крекинг-остатков, полученных по различным технологиям

|

Продукт |

Кат-р |

Т, оС |

Групповой химический состав, % масс. |

|||

|

П |

АУ |

См |

Асф |

|||

|

Гудрон исходный |

|

|

10,0 |

51,7 |

33,6 |

4,7 |

|

Крекинг-остаток висбрекинга |

- |

440 |

20,9 |

43,9 |

24,6 |

10,6 |

|

Крекинг-остаток, КТ |

КМК-5 |

440 |

33,1 |

33,9 |

27,4 |

5,6 |

Примечание: КТ – технология каталитического термокрекинга, П – парафины, АУ – ароматические углеводороды, См – смолы, Асф – асфальтены;

Результаты, приведенные в табл. 12 наглядно показывают, какие компоненты гудрона подвергаются термическим и термокаталитическим превращениям. В случае термического процесса наблюдается превращение смол и ароматических углеводородов, их конверсии составляют 26,8 и 15,1 % соответственно. Продуктами превращений являются асфальтены и парафины. Вероятно, наряду с реакциями крекинга смол и ароматических углеводородов, приводящими к образованию парафиновых и более легких ароматических углеводородов соответственно, протекают реакции диспропорционирования смол, которые, вероятно, ответственны за рост концентрации асфальтенов в крекинг-остатке. В абсолютном исчислении глубина изменения группового химического состава крекинг-остатка в варианте висбрекинга составила 16.8 % (см. табл. 12, [(33.6-24.6)+(51.7-43.9)]=16.8 %). В термокаталитическом процессе глубина изменения группового химического состава в абсолютном исчислении повысилась до 24 %. При этом существенно возросла конверсия ароматических углеводородов (до 34.4 %), а конверсия смол, напротив, упала до 18.5 %. В присутствии катализатора КМК-5 маршрут образования асфальтенов за счет реакций диспропорционирования смол и тяжелых ароматических соединений практически не реализуется. Доля асфальтенов в процессе КТ возросла всего на 0,9 % масс. против 5,9 % в случае висбрекинга. Отметим, что в процессе КТ киришского гудрона в присутствии катализатора КМК-5 парафиновые углеводороды являются практически единственным продуктом с точки зрения группового химического состава. Их доля в составе крекинг-остатка увеличивается до 33,1 % масс. по сравнению с 10,1 % масс. в исходным гудроне.

Характер молекулярно-массового распределения продуктов переработки киришского гудрона по вариантам висбрекинга и КТ отражает выход отдельных компонентов и конверсия гудрона в целом, которые приведены в табл. 4, 6, 8, 10.

Результаты, касающиеся группового химического состава исходного гудрона и крекинг-остатков, полученных по разным технологиям, позволяют сделать вывод о том, что КТ на катализаторах КМК-5 обладает повышенной селективностью в отношении превращений асфальтенов, смол и тяжелых ароматических углеводородов. При этом ключевым маршрутом для них является образование парафинов.

Именно наблюдаемые различия в селективности превращения отдельных химических групп соединений в процессах висбрекинга и каталитического термокрекинга определяют характер изменения вязкости крекинг-остатков.

В случае висбрекинга гудрона вязкость крекинг-остатка падает в основном за счет небольшого роста концентрации парафиновых соединений, снижения содержания ароматических углеводородов и смол. Вероятно, большая часть ароматических углеводородов переходит в парафины. Смолы трансформируются частично в ароматические соединения, а значительная часть переходит в асфальтеновую группу – предшественник образования кокса. Падение вязкости крекинг-остатка могло бы быть еще больше, если бы концентрация асфальтенов при термическом процессе не нарастала бы так стремительно (с 4,7 до 10,6 % масс. соответственно).

Вязкость крекинг-остатка, полученного в процессе КТ на катализаторе КМК-5, существенно снижается за счет значительного роста содержания насыщенных соединений (в три раза), снижения концентрации ароматических углеводородов, которые по логике каталитического процесса в значительной части переходят в парафиновую группу за счет реакций диспропорционирования и уменьшения содержания смол (примерно на 20 % масс.). При этом в каталитическом процессе практически отсутствует рост концентрации асфальтенов в крекинг-остатке, что также положительно отражается на итоговом значении вязкости этого продукта.

Влияние давления водорода на процесс каталитического термокрекинга.

Для оценки влияния состава газовой фазы на глубину протекания превращений гудрона в процессе каталитического термокрекинга на катализаторе КМК-5 SU были произведены эксперименты с данным катализатором под давлением водорода. Полученные результаты приведены в табл. 13-15.

Анализ результатов, приведенных в табл. 13-14, позволяет заключить, что увеличение давления водорода при температуре 420оС оказывает тормозящее действие на превращение гудрона в присутствии катализатора КМК-5 SU. Так, при повышении давления водорода до 30 ати выход УВГ заметно падает (с 4,5 до 0,5 % масс.), конверсия гудрона понижается с 23,4 до 11,4 % масс., а доля светлых фракций снижается с 18,8 до 10.9 % масс. При этом вязкость крекинг-остатка остается практически неизменной и составляет 50-54 мм2/с при 100оС.

Следует отметить, что полученные результаты находятся в полном согласии с общими представлениями об ингибирующем влиянии водорода на реакции, протекающие по радикальному механизму [7,8].

Таблица 13

Зависимость выхода крекинг-продуктов, технологических показателей процесса КТ гудрона и вязкости крекинг-остатка от температуры. Катализатор КМК-5 SU 0.1 % масс, время контакта 30 минут. Давление водорода.

|

Наименование показателя |

Значение показателей |

||

|

Давление в реакторе, ати |

2,5 |

15,0 |

30,0 |

|

Температура КТ, оС |

420 |

420 |

420 |

|

Выход газа, % масс. |

4,7 |

1,7 |

0,5 |

|

Выход крекинг-продуктов, % масс. |

95,4 |

98,3 |

99,5 |

|

Кинематическая вязкость крекинг-остатка, мм2/с при 100 оС |

53 |

50 |

54 |

Показатели качества продуктов, полученных по технологии КТ в присутствии катализатора КМК-5 SU, практически не зависят от давления водорода в системе (табл. 15), кроме йодного числи крекинг-бензина, для которого этот показатель понизился с 12,6 до 3,8 г J2 на 100 г продукта при увеличении давления водорода до 30 ати.

Таблица 14

Зависимость конверсии сырья от давления водорода в процессе КТ гудрона при времени контакта 30 мин. Образец КМК-5 SU.

|

Т, оС |

Р, ати |

Выход, % масс. |

Конверсия, % масс. |

|||

|

газ |

нк-180 |

180-360 |

остаток |

|||

|

420 |

2,5 |

4,6 |

4,5 |

14,2 |

76,6 |

23,4 |

|

420 |

15,0 |

1,7 |

5,7 |

11,6 |

81,0 |

19,0 |

|

420 |

30,0 |

0,5 |

4,2 |

6,7 |

88,6 |

11,4 |

Таблица 15.

Показатели качества крекинг-продуктов, полученных из киришского гудрона в процессе КТ при изменении давления водорода в системе. Температура 420оС, время контакта 30 мин, содержание КМК SU ПШ 0.1 %.

|

Р, ат |

Содержание серы, % масс. |

ПАУ |

ИЧ |

|||

|

НК-180 |

180-360 |

остаток |

180-360 |

НК-180 |

180-360 |

|

|

2,5 |

0.14 |

1,65 |

1,86 |

6,66 |

12,6 |

21,8 |

|

15 |

0.11 |

1,51 |

1,82 |

6,23 |

11,5 |

20,9 |

|

30 |

0.06 |

1.41 |

1,71 |

6,06 |

3,8 |

19,6 |

Примечание: НК-180оС – крекинг-бензин, 180-360оС – крекинг-дизельная фракция, ПАУ – содержание полициклических ароматических углеводородов, % масс., ИЧ – йодное число, г J2 на 100 г продукта. Цвет меняется от желтого для крекинг-бензина до коричневого у крекинг-дизельной фракции.

Сравнительный анализ классической технологии висбрекинга и технологии каталитического термокрекинга позволяет заключить, что действующие на заводах установки висбрекинга могут быть переведены на процесс каталитического термокрекинга гудронов в рамках обычной реконструкции [5] без капитальных вложений. Определенные затрату могут потребуются только в том случае, когда необходима переобвязка реакторной колонны с варианта подачи нагретого гудрона "сверху-вниз" на вариант "снизу-вверх". Эффективность перевода действующей установки висбрекинга с проектной мощностью по гудрону 2 млн. тонн в год на процесс каталитического термокрекинга может составить более 12 млрд рублей в год [6].

Выводы:

Изучена работа трех образцов катализатора типа КМК-5 в процессе каталитического термокрекинга гудрона Киришского НПЗ. Выполнено сравнение полученных результатов с процессом висбрекинга этого же гудрона в аналогичных условиях. Показана более высокая эффективность каталитического процесса по сравнению с классическим висбрекингом гудрона, заключающаяся в получении стабильного крекинг-остатка с вязкостью не выше 50 мм2/с и дополнительных количеств светлых фракций.

При температурах 420-440оС вязкость крекинг-остатка, полученного в процессе каталитического термокрекинга гудрона Киришского НПЗ, снижается по отношению к исходному гудрону в 30-70 раз. При этом показатели качества крекинг-остатка, полученного по технологии КТ с использованием трех изученных образцов катализаторов, полностью укладываются в нормы на мазут топочный по ГОСТ 10583-13. Полностью отпадает необходимость привлечения моторных дистиллятов для разбавления крекинг-остатка.

По каталитической активности изученные образцы катализаторов расположились в следующий ряд: КМК-5 < КМК-5 ПШ < КМК-5 SU. Наилучший результат работы по технологии КТ показал катализатор КМК-5 SU.

Технология КТ предельно проста. Перевод установок висбрекинга гудрона на процесс каталитического термокрекинга не требует капитальных затрат и может быть выполнен силами НПЗ в рамках модернизации установки.

Литература

1. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Сабрам Е.А, Пимерзин А.А., Томина Н.Н., Цветков В.С. Крекинг вакуумных погонов в режиме каталитического низкотемпературного термокрекинга в присутствии катализатора КМК-10. // Нефтепереработка и нефтехимия. — 2016. — № 1. — С. 20-25.

2. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Пимерзин А.А., Цветков В.С. Низкотемпературный каталитический термокрекинг вакуумных погонов в присутствии катализатора «КМК-5» и водородсодержащего газа на проточной пилотной установке // Нефтепереработка и нефтехимия. — 2017. — № 3. — С. 7-15.

3. Коптенармусов В.Б., Катков А.Л., Малов Е.И., Пимерзин А.А., Занозина И.И., Цветков В.С. Низкотемпературный каталитический термокрекинг гудрона в присутствии катализатора «КМК-5». // Нефтепереработка и нефтехимия. — 2018. — № 3. — С. 3-9.

4. Нефтеперерабатывающая промышленность России и ведущих стран мира за 1995, 2003, 2004 гг. – М.: ОАО «ЦНИИТЭнефтехим», 2005 – 550 с.

5. Хайрудинов И.Р., Тихонов А.А., Таушев В.В., Теляшев Э.Г. Современное состояние и перспективы развития термических процессов переработки нефтяного сырья. — Уфа: Издательство ГУП ИНХП РБ, 2015 – 328 с.

6. Яковлев А.А., Коптенармусов В.Б. Эффективность применения технологии низкотемпературного каталитического термокрекинга нефтяных остатков на действующих установках висбрекинга. «Нефтепереработка и Нефтехимия» -2018- № 4-С. 8-10.

7. Du H., Li M., Liu D., et. al. Slurry-phase hydrocracking of heavy oil and model reactant; effect of dispersed Mo catalyst. Appl. Petrochem. Res., 2015.-V.5.- N2.- P.89-98.

8. Liu D., Guo A., Ma K., et. al. Investigation on dispersed catalyst for slurry bed hydroprocessing of heavy oil. China Petroleum Processing and Petrochemical Technology, 2006.- N4.- P.55-59.

Матвеева Анна Ивановна - инженер кафедры ХТПНГ СамГТУ.

Адрес:

443086, г. Самара, ул. Лукачева, д.34-607.